2007年10月本社新館完成

2007年10月本社新館完成 1944年に酸化チタンを用いたセラミックコンデンサを開発し、電子部品メーカーとしてスタートした村田製作所(以下「ムラタ」)。現在はファンクショナルセラミックスをベースとした様々な電子デバイスの研究開発・生産・販売を行っています。

いまや私たちの暮らしには欠かせない存在となったエレクトロニクス機器。その進化を支えているのが、ムラタの電子部品です。セラミックの特性を活かしながら、先端技術を駆使して他社がマネのできない独創的な機能・付加価値を持った製品を次々に創出。先進的な電子部品の開発・商品化によって、世界的な総合電子部品メーカーへと成長してきました。数多くの「世界トップシェア」を持ち、あらゆる国のエレクトロニクスメーカーが同社の製品を求めているといっても過言ではありません。

そんなムラタの事業展開の特長は「2つの多様性」です。ひとつは「地域の多様性」。1959年、セラミックコンデンサのアメリカへの輸出を皮切りに、ヨーロッパ・アジアなど世界各国に33の生産・販売拠点を展開。世界のあらゆる地域に向けて常に最先端の技術を発信し、海外売上が全体の7割以上を占めるまでになりました。ふたつ目は「業界の多様性」です。パソコン、家電製品、自動車、携帯電話、ロボットなど、すでにあらゆる業種・業界に製品を提供。さらにエネルギーや環境、生体認証システムをはじめとするバイオ関連など、エレクトロニクス市場が拡大の一途をたどる中、ムラタのビジネスフィールドも世界のあらゆる場所へ、あらゆるシーンへと広がっていきます。

新しい電子機器には、新しい電子部品が必要。そして新しい電子部品をつくるためには、材料にまで遡って考えることが不可欠。そう考えるムラタは、新たな機能・性能を持つ電子部品を開発するために、自社で「材料そのもの」から開発しています。原料から製品化まで、その「一貫生産体制」こそがムラタの最大の強みであり財産であり、また同社の「ものづくり」の原点でもあります。

「チタン酸バリウム」というセラミック材料を発見し、1947年、初めてそれを原料とするコンデンサを開発。これが今日のムラタの発展の礎になっています。以来同社は材料に着目し、材料にこだわり続けてきました。今ではチタン酸バリウムのほか、チタン酸ジルコン酸鉛など数百種類のセラミック材料を保持。化学組成はもちろん、粉体の粒の大きさや形状まで自在に操り、それを新しい電子部品の開発や小型化に活かしてきたのです。現在は有限要素法・分子動力学法などの計算科学も取り入れ、ナノメートル(10億分の1m)単位での粒体制御技術の確立を目指しています。

「チタン酸バリウム」というセラミック材料を発見し、1947年、初めてそれを原料とするコンデンサを開発。これが今日のムラタの発展の礎になっています。以来同社は材料に着目し、材料にこだわり続けてきました。今ではチタン酸バリウムのほか、チタン酸ジルコン酸鉛など数百種類のセラミック材料を保持。化学組成はもちろん、粉体の粒の大きさや形状まで自在に操り、それを新しい電子部品の開発や小型化に活かしてきたのです。現在は有限要素法・分子動力学法などの計算科学も取り入れ、ナノメートル(10億分の1m)単位での粒体制御技術の確立を目指しています。

薄いシート成形から、射出成形による複雑な形状のフィルタの成形まで、様々な形をつくり出すムラタの成形技術。例えば超小型積層セラミックコンデンサに不可欠な「セラミックシート」は紙よりも薄く、1μmという厚みしかありません。まずはセラミック材料に水とバインダー成分(ノリ)を加え、それをシート化。乾いたところへ電極となるニッケルや銅を印刷によって形成します。わずか1μmの中でセラミックの粉体を高密度かつ均質に分布させ、さらにその表面に金属ペーストを印刷する…。これがムラタならではの技術力なのです。

薄いシート成形から、射出成形による複雑な形状のフィルタの成形まで、様々な形をつくり出すムラタの成形技術。例えば超小型積層セラミックコンデンサに不可欠な「セラミックシート」は紙よりも薄く、1μmという厚みしかありません。まずはセラミック材料に水とバインダー成分(ノリ)を加え、それをシート化。乾いたところへ電極となるニッケルや銅を印刷によって形成します。わずか1μmの中でセラミックの粉体を高密度かつ均質に分布させ、さらにその表面に金属ペーストを印刷する…。これがムラタならではの技術力なのです。

セラミックは焼き固めることで結晶構造が変化を起こし、そこではじめて性能を発揮します。しかし「ただ炉で熱を加える」といった単純な作業ではありません。先ほどの「電極を印刷したセラミックシート」では、セラミック材料と電極部分でそれぞれ異なる焼成温度・焼成時間・温度推移が要求されます。ひとつ間違えば結晶の成長具合や粒界の成分が変わり、誘電率・耐電圧といった電気的特性にまで狂いが生じてしまうのです。この複雑な焼成を可能にしているのがムラタ・オリジナルの「炉」。各部分ごとに求められる焼成温度や焼成時間を科学的に予測し、最適化した焼成プロファイルを忠実に実行する…。「炉の中の見えない挙動」まで確実に制御するその技術・ノウハウも、もちろんムラタ・オリジナルです。

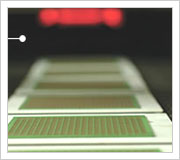

焼成を経て電気的な機能を獲得したセラミックを、様々な加工で「電子部品」として完成させていく工程です。

焼成を経て電気的な機能を獲得したセラミックを、様々な加工で「電子部品」として完成させていく工程です。

加工は、電極の接続・樹脂コーティング・コイルの巻き線などの比較的単純なものから、回路設計を含むモジュール製作といった複雑なものまで実に多種多様。

また電子機器の多機能化・高機能化・小型化に伴い、電子部品の加工にもより高い精度が求められるようになってきました。 そんな中でムラタは、単に部品をつくるだけでなく、電子機器に部品を組み込む(実装)際の負担まで考慮した加工を行っています。モジュール製品の生産で培った回路設計の合理化などのノウハウを、ユーザーやメーカーに提供し、業界全体の実装技術の発展に貢献しているのです。

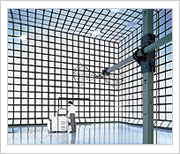

もちろん各工程でも品質チェックを行っていますが、同社では最終段階であらためて厳密な品質試験を実施します。部品単独での試験はもちろん、回路に実装された状態、電子機器になった状態でもチェック。そこで期待どおりの特性を発揮し、100%の性能が保証されたものだけが「ムラタ製品」として世に出るのです。こうした品質・信頼性への厳しい姿勢は各方面からも高く評価され、国際品質マネジメント規格「ISO9001」のほか、米国3大自動車メーカーの品質要求システム「QS9000」、自動車産業個別の国際規格「ISO/TS16949」、欧米のEMC試験所認定などをことごとく取得。また設備面でも業界最大規模の電波暗室(電磁ノイズ対策部品の検証用)を有するなど、他社を圧倒しています。

「新しい電子機器は新しい電子部品から、新しい電子部品は新しい材料から」「求められる機能を、つねに材料にまで立ち返って、原点から考える」。創業時から掲げる基本理念には、ムラタの「材料に対する徹底的なこだわり」がうかがえます。

「新しい電子機器は新しい電子部品から、新しい電子部品は新しい材料から」「求められる機能を、つねに材料にまで立ち返って、原点から考える」。創業時から掲げる基本理念には、ムラタの「材料に対する徹底的なこだわり」がうかがえます。

実際に同社は、材料から製品までの一貫生産体制をいち早く構築。その中で材料技術、プロセス技術、設計技術、生産技術、それらをサポートするソフトウェア技術や分析評価技術といった豊富な要素技術を自社内に蓄積してきました。さらに開発テーマに応じて各分野の技術者が緊密に情報を交換し、ひとつのチームとなってゴールを目指すというシステムが、柔軟でスピード感あふれる研究開発を可能にしています。

常に世界の最先端を目指し、数多くの独創的な電子部品を生み出してきたムラタ。「研究開発費/売上高比率=6.8%」「総売上高に占める新製品の割合/37%」という数字にも、同社の“ものづくり”に掛ける情熱が表れています。

TVCMにも登場する自転車型ロボット「ムラタセイサク君」。25度の急な坂を助走なしで登り切ったり、幅2cmの平均台を渡ったり、停止しても倒れずにまっすぐ立ち続けたり…。ユニークな特技を披露するセイサク君は、センサや通信モジュール、制御技術や回路設計技術といったムラタの独創的な技術のカタマリなのです。

TVCMにも登場する自転車型ロボット「ムラタセイサク君」。25度の急な坂を助走なしで登り切ったり、幅2cmの平均台を渡ったり、停止しても倒れずにまっすぐ立ち続けたり…。ユニークな特技を披露するセイサク君は、センサや通信モジュール、制御技術や回路設計技術といったムラタの独創的な技術のカタマリなのです。

この企画・制作には、営業・スタッフ・商品部門・生産技術など、様々な部門から自発的に若いメンバーが参加。組織の壁を超えて取り組んだチームワークの成果といえます。

「社員ひとりひとりがイノベーターである」と考えるムラタ。常に柔軟な発想を持ち、新しいやり方を考え、情熱を持って挑戦する姿勢を評価する社風が社員の独創性・チャレンジ精神・チームワークを育み、その象徴として「ムラタセイサク君」が誕生したのです。

福井村田製作所や出雲村田製作所など国内23社と、「Murata Electronics N.A.Inc.(アメリカ)」

「Murata Europe Management B.V.(オランダ)」「Murata Electronics Singapore(Pte.)Ltd.(シンガポール)」「Murata (China) Investment Co., Ltd.」などの海外33社から成るムラタグループ。それぞれが生産・販売・研究開発の拠点として独自の機能を持つ一方、人材・材料・技術・情報といった要素はグループ内を自在に行き来しています。そして「独自性」と「連動性」を両立させ、全体としてダイナミックな活動を可能にしているのが、ムラタの「マトリックス経営」です。

グループ内の経営管理単位を、研究開発から製造・販売までの製品別の軸(縦割り管理)と、各製品に共通する原料・半製品・完成品といった工程別の軸(横割り管理)で細分化。各単位を独立採算の事業体として収益管理を行っています。逆に細分化すると間接費が増大してしまう管理体制は、本社機能スタッフが会社の枠を越えてグループ全体をサポート。この「三次元マトリックス組織」がムラタグループの企業力の源となり、事業戦略を強力に支えているのです。

- 【株式会社 福井村田製作所】

- 「超小型化」「デジタル化・高周波化時代のノイズ対策」「モノリシックな構造体への回路機能の高密度集積」をテーマに、様々な電子デバイスを開発・生産。

- 【株式会社 出雲村田製作所】

- 「ムラタグループのセラミックコンデンサ開発・生産拠点。独自の技術力で世界一のシェアと生産規模を誇る。

- 【株式会社 金沢村田製作所】

- 「高周波」「通信」分野をターゲットに、エレクトロ・セラミックスを素材とする製品群を全世界のマーケットに供給。

- 【株式会社 小松村田製作所】

- 複合機能電子部品である「モジュール製品」の開発・生産拠点。様々なエレクトロニクス製品の主要回路部品を企画・開発。

- 【株式会社 岡山村田製作所】

- 多層デバイス、チップ積層セラミックコンデンサなどを開発・生産する一方、独自のセラミック原料を国内外のムラタグループに供給。

- 【株式会社 登米村田製作所】

- 携帯電話・パソコン・カーナビなどに用いられるノイズ対策用部品を製造。主力製品の「チップコイル」は世界市場でトップクラスのシェア。

担当コンサルタント

担当コンサルタント結城 賢治

同社の2008年3月期の業績は、売上高6000億円を突破し、過去最高を更新。営業利益も昨期を上回り、経常利益率19.3%と「強い財務状況」を示しています。

それらの同社の各種データの中で、コンサルタント目線においては、400億円を超える研究開発費と、その成果である新製品の売上高比率が40%に届こうとしている点に着目しています。大手でありながら常に新しい電子部品のパイオニアとして成功している同社の魅力は大きいといえるでしょう。

今後もコンデンサの小型大容量化の流れは加速し、同社の躍進は期待できる情勢となっています。そのような、世の中に対し影響力の高い会社で実力を発揮したい、という志向の方にはお薦めの企業だと考えています。

現在は、設備投資も積極的に行っている為、生産技術や研究開発職などの技術系職種において、大幅増員募集中です。