転職×天職 > 注目企業採用情報 > 有限会社Foseco Japan Limited

私たちの身の回りには様々な金属製品が存在します。しかしその成形方法は数えるほどしかありません。例えばフライパンなどは鉄板に圧力をかけて薄く伸ばしたり、曲げたりするプレス工法。包丁などは熱した鉄を叩いて成形する鍛造。ボルトや金属パイプは旋盤などで鉄線・鉄柱を削って形づくられます。

これらに対し、金属を熱で溶かし型に流し込んで成形する技法が「鋳造」、そうして生まれた金属製品が「鋳物」です。鋳造は他の工法と比べ、複雑な構造や自由な曲線など自在な成形が可能。さらに表面に文字・記号・文様を施すことも容易で、自動車・機械部品、バルブ、マンホール、釣鐘、すき焼き鍋をはじめ、あらゆるところに用いられています。

鋳造の起原は紀元前4000年頃のメソポタミアだと言われており、その歴史は6000年にも及びます。日本にも紀元前数百年頃に伝わり、古墳時代には銅鐸・銅鏡・銅剣・銅矛などが盛んに造られるようになりました。

しかし鋳物が大きく進化したのはイギリスの産業革命以降。蒸気機関や自動車が誕生し、そのエンジンなどに熱や摩擦に強く複雑な構造の金属部品が必要とされるようになってからです。

そんな近年の鋳物の発展に大きく貢献してきたのが、1932年にイギリスで誕生した「FOSECO」です。その社名は「FOUNDRY(鋳造)」「SERVICE」「COMPANY」の頭2文字をとったもので、文字通り鋳造技術に関するあらゆるサービスを手がけています。

溶かした金属(溶湯/ようとう)の中から異物を取り除くフィルターをはじめ、鋳造工程に必要なあらゆる副資材を開発。鋳物の耐摩耗性・耐食性・耐熱性・気密性・制振性を高め、様々な産業の進化を支え続けてきました。

なかでも自動車の心臓ともいうべきエンジンは、シリンダーブロック、クランクシャフト、カムシャフト、エキゾーストマニホールドなどほとんどの部品が鋳物でできています。FOSECOの技術なくして現在の自動車はなかったといっても過言ではないでしょう。

FOSECOは現在、世界32カ国に拠点を保有しています。「フィルター」「押湯保温剤」「塗型剤」などの鋳造副資材を個別に扱う会社は存在しますが、すべての副資材を開発・販売し、これほどの規模で事業を展開する企業は他にはありません。

もちろん技術力もシェアも世界トップクラスを誇ります。さらにそのネットワークをフルに活かし、各国の拠点が常に技術交流を行うことで、いまも次々に新しい製品を生み出しています。

| FOSECOの主要製品 |

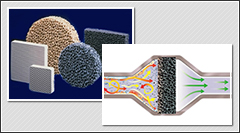

| メタルフィルター 溶湯(熱で溶けた金属)を濾過し、不純物を除去するフィルターです。鋳造工程に非金属の異物が混入すると、鋳物の質や強度が落ちるだけでなく、溶湯の流れを乱し製造工程にも悪影響を及ぼします。 FOSECOは材料となる金属の種類、製造する鋳物の形状や品質、製造設備などに合わせて常に最適なフィルターを提供します。 |

| フィーディング(押湯)システム 溶湯を冷やして凝固させる際、金属の容積が収縮して鋳物の品質を悪化させる空隙(巣)が生じることがあります。 「巣」を防ぐためには凝固後にどれだけ容積が減るかを正確に予測し、予め余剰の溶湯を供給する必要があり、このプロセスをフィーディング(押湯)と呼びます。 FOSECOは高度に専門化された専用コンピュータソフトで鋳造工程をシミュレートし、健全な鋳物を効率よく経済的に製造するための包括的なフィーディングシステムを提案します。 |

| サンド製品 鋳造の「鋳型」は鋳物専用の砂に粘着剤や添加剤を配合してつくられます。そして完成後はその鋳型をばらして鋳物を取り出します。こうした鋳型づくり・型ばらしに必要不可欠なのが「サンド製品」。 高温にさらされる型の表面に塗る耐火性の「塗型剤」、上型と下型を組み合わせる時に必要な「接着剤」、鋳型を模型から外しやすくする「離型剤」など、FOSECOは品質向上・作業性改善を促すあらゆるサンド製品を開発・販売しています。 |

FOSECOの日本法人として1957年に誕生したのが「Foseco Japan Limited」です。同社は日本でも業界屈指のシェアで、その売上はFOSECOの32カ国の拠点の中でも独・米に次ぐ第3位の規模。グループ内でも非常に重要な存在となっています。

すでに50年以上にわたり鋳物の品質・生産性の向上に貢献。今や日本の代表産業ともいうべき自動車業界の発展も、同社の技術抜きには語ることができません。

例えば1968年の調査では日本製の自動車1台の総重量の13.8%が鋳鉄でした。それが1978年には10.8%、1988年には10.5%に減少。1990年代半ばには8~9%になり、さらにエンジンのシリンダーブロックをアルミで鋳造できるようになってからは5%を割るようになったといわれています。

つまり同社の技術から生まれた強く・薄く・軽い高品質の鋳物が自動車の軽量化に貢献し、世界に誇る高性能・低燃費の自動車開発に役立っているのです。

主要取引先(ほか多数)

- トヨタ自動車株式会社

- 本田技研工業株式会社

- 日産自動車株式会社

- マツダ株式会社

- 三菱自動車工業株式会社

- スズキ株式会社

- ダイハツ工業株式会社

- 日野自動車株式会社

- 日産ディーゼル工業株式会社

- 株式会社クボタ

- ヤンマーキャステクノ株式会社

- 川崎重工業株式会社

- コマツキャステックス株式会社

- 株式会社椿本鋳工

- 日本鋳造株式会社

- 日立金属株式会社

- 古河キャステック株式会社

- JEFスチール株式会社

- 株式会社INAX

労働組合もあり、日系企業に似た社風を持つ外資系企業

早くから日本への事業展開が行われたこともあり、外資系ながら同社の社風は日系企業と大きく変わるものではありません。労働組合も設けられており、5年に一度は社員旅行が開催されるなど、一般的に抱かれる「個人主義的な外資系企業」のイメージからは最も離れた存在と言えるかも知れません。

もともと日本企業の風土は欧州をモデルとしていることもあり、若手・業界未経験者の育成にも積極的に取り組んでいます。海外拠点との交流も多く、世界トップレベルの技術に触れながら、海外出張を通じて国際感覚を身に付けることも可能な環境となっています。

また、これほどの企業規模・経営基盤を有しながら有限会社であり続ける同社。

現在の「社員同士が自由に意見を交わし、業務に取り組める風土を続けるためには、決して株式会社化は必要ではない」という考えのもと、引き続き有限会社のまま成長を目指す方針です。対外的な評価よりも、より社員に目を向け、社内環境を充実させることを目的としています。

コンサルタント

コンサルタント藤田 七瀬

安定した業績の中で、世界屈指の技術を学べる環境があります

6000年という歴史が物語るように、鋳物は人類の営みに欠かすことのできないものです。鋳造用副資材のニーズも途絶えることがなく、同社も設立以来ずっと安定成長を続けてきました。特に最近は自動車産業が活況な他、経済成長著しい中国やインドで建設機械などの需要が急騰し、売上はさらに好調に推移しています。

外資系とはいえ、日系企業と非常に似た社風を持つ同社では、こうした安定成長のもと「社員が長く安心して働ける落ち着いた風土」「どこにも負けない厚待遇」につながっています。

また、他では学ぶことのできない世界トップレベルの鋳造知識・技術・ノウハウに触れられるのが同社の最大の魅力です。さらに海外出張の機会も多く、グローバルな視野や鋭い国際感覚を身につけることも可能です。

人事担当者によれば「鋳造用副資材市場の特性から考えても同業の経験者は少ない。理系出身(特に材料系)で化学などの基礎知識があれば社内でじっくり育てる」、さらに語学力に関しても「英語に抵抗がなければ入社後の勉強で大丈夫」とのこと。32カ国に展開する世界的企業で、鋳造技術のスペシャリストを目指せるチャンスが、非常に多くの人に開かれているといえるでしょう。